电子汽车衡自动控制信号的集中管控

日期:2018/05/31 11:52

本篇文章结合上海志荣衡器厂家从事电子汽车衡计量系统开发的经验,对电子汽车衡自动控制信号应该如何实现集中管控简要的阐述了志荣公司的设计理念及实现方式。最后,志荣衡器结合开始提及的现有电子汽车衡自动计量系统中存在的各种问题,还有实现电子汽车衡自动控制信号的集中管控后的实际实施效果简要的总结了一些体会,技术详情如下所示:

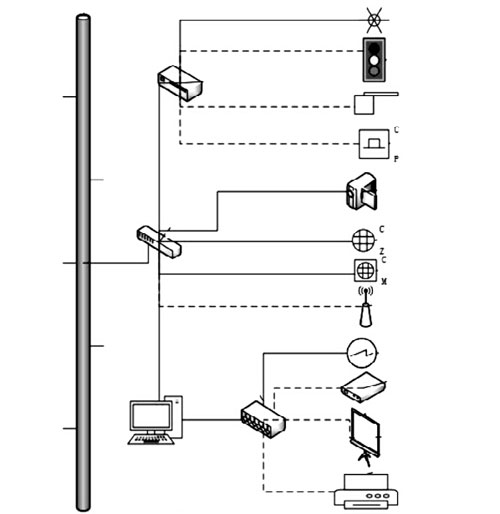

控制信号图

一、引言

2018年随着企业管理水平的不断提升及作业标准化进程的 深人推进,目前众多企业都陆续实现了电子汽车衡的自动计 量。然而,为了实现电子汽车衡的自动计量,往往需要借助许多 辅助设备,例如红外(光栅)、射频车号识别、视频、IC卡、语 音对讲、道闸、大屏、红绿灯、打印机等,这些辅助设备需要 与称重仪表相配合才能完成车辆自动计量并防止各类作 弊情况的发生。在实际应用中,许多自动计量系统是由前 期的人工计量系统改造而来,各种电子汽车衡的信号控制依然 采用单独控制方式,造成控制软件对诸多控制方式类似的 信号需要重复编写,并且一旦新增、移除或移动某一个信 号需要大幅度调整其它信号的控制方式,产生大量的流程 变更成本。因此,汽车衡自动控制信号的集中管控就显得 尤为重要,在这种管控方式下,各类自动控制信号独立控 制、相互配合,不仅能够实现汽车衡的自动计量,而且将各 类控制信号独立于业务流程之外,实现了信号控制与业务 流程的高内聚、低耦合。

三.设计思路

为了解决上述问题,电子汽车衡各类自动控制信号在独立 控制的前提下要紧密协作,从设备层面上规避各类异常情 况的发生,同时为了实现与业务流程的协同配合,支撑计量 业务的顺利开展,集控端还需要向业务系统提供各类关键 数据及接口。其中主要涉及的各类控制信号如下图1所示。

结合各类考虑,可对电子汽车衡自动控制信号的集中管控 平台进行如下设计:

(1)将电子汽车衡计量业务流程相关的关键点,划分为如下 状态:空磅、正在上磅、全部上磅、车辆停稳、待确认、等待 保存、车辆下磅;

(2)将电子汽车衡及辅助设备进行集中显示并封装,在自动 计量过程中通过调用展示,提高复用率;所述的辅助设备, 包括:红外光栅、射频车号识别、视频、I C卡、语音对讲、道 闸、大屏、红绿灯、打印机;

(3)所述各电子汽车衡计量业务流程的关键点判定,通过各 辅助设备判定,脱离汽车衡的计量业务流程,降低耦合度。

三.流程简述

依据上述设计思想,并集合多年的系统开发经验,为 了最大限度的支撑并简化上层业务流程的控制,可将整个 计量流程进行如下划分:

(1)当称重仪表数据小于设定值时,判定为空磅状态, 同时控制红绿灯信号进行通行提示。当状态由其它状态转 变为此态时触发相应事件并预留手动触发功能。

(2)当称重仪表数据大于设定值且磅前红外(光栅)发生 遮挡时进人上磅状态,同时启动车号识别等相关设备并改 变红绿灯提示。当状态由其它状态转变为此态时触发相应 事件并预留手动触发功能。

(3)当称重仪表数据大于设定值且磅前、磅后红外(光 栅)都未遮挡时进人完全上磅状态,同时启动稳定验证流 程。当状态由其它状态转变为此态时触发相应事件并预留 手动触发功能。

(4)当车辆完全上磅后若称重数据在设定范围内保持 对应的时间则判定进人车辆停稳状态,同时启动语音及大 屏提示功能,提示相应的设置信息,同时启动I C卡功能等待有效信号。当状态由其它状态转变为此态时触发相应事 件并预留手动触发功能。同时,在后续的流程中若重量发 生超出设定范围的变化将后退至此状态。

(5)当流程设置需要用户对某些数据进行确认时进人 待确认状态,将相关信息在大屏上进行显示并开启确认开 关信号的监听。当状态由其它状态转变为此态时触发相应 事件并预留手动触发功能。

(6)当确认开关信号监听成功后触发进人待保存状态。 当状态由其它状态转变为此态时触发相应事件并预留手 动触发功能。

(7)当业务流程完成后,根据业务执行情况设置保存成 功状态,当接受到成功信号后,自动切人下称状态,并执行 以下操作:打开打印机打印相关内容;打开IC卡写人相关 信息;开启语音及大屏提示;打开道闸进行车辆放行,车辆下称后自动落杆。

四.应用效果

通过电子汽车衡自动控制信号的集中管控,硬件控制与业 务流程控制相互独立,模块间通过数据转发及事件触发形 成协同控制。信号集控端更注重各类信号的控制,通过各 类参数设置,基本可以适应各类电子汽车衡,复用率大大提升。 业务流程端更加关注业务流程管控,与各类硬件设备脱 离,大大缩短了系统开发时间。

五.总结

计量自动化水平的提升必然带来后期维护成本的提高及 实施难度的提升,电子汽车衡自动控制信号的集中管控仅仅是在 降低维护成本简化实施难度方面的一个尝试,各个企业可能 采取的措施不同,希望能够为大家拓展思路提供一些借鉴。

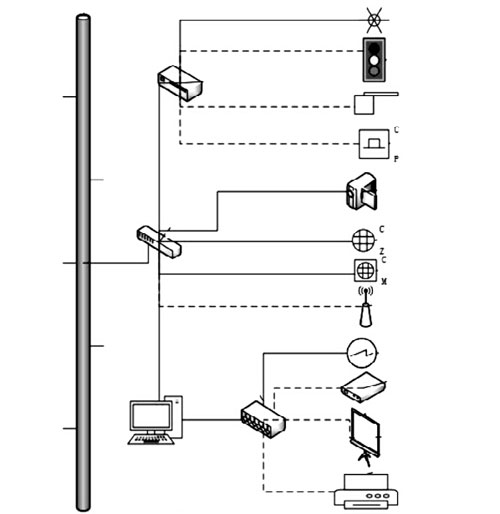

控制信号图

2018年随着企业管理水平的不断提升及作业标准化进程的 深人推进,目前众多企业都陆续实现了电子汽车衡的自动计 量。然而,为了实现电子汽车衡的自动计量,往往需要借助许多 辅助设备,例如红外(光栅)、射频车号识别、视频、IC卡、语 音对讲、道闸、大屏、红绿灯、打印机等,这些辅助设备需要 与称重仪表相配合才能完成车辆自动计量并防止各类作 弊情况的发生。在实际应用中,许多自动计量系统是由前 期的人工计量系统改造而来,各种电子汽车衡的信号控制依然 采用单独控制方式,造成控制软件对诸多控制方式类似的 信号需要重复编写,并且一旦新增、移除或移动某一个信 号需要大幅度调整其它信号的控制方式,产生大量的流程 变更成本。因此,汽车衡自动控制信号的集中管控就显得 尤为重要,在这种管控方式下,各类自动控制信号独立控 制、相互配合,不仅能够实现汽车衡的自动计量,而且将各 类控制信号独立于业务流程之外,实现了信号控制与业务 流程的高内聚、低耦合。

三.设计思路

为了解决上述问题,电子汽车衡各类自动控制信号在独立 控制的前提下要紧密协作,从设备层面上规避各类异常情 况的发生,同时为了实现与业务流程的协同配合,支撑计量 业务的顺利开展,集控端还需要向业务系统提供各类关键 数据及接口。其中主要涉及的各类控制信号如下图1所示。

结合各类考虑,可对电子汽车衡自动控制信号的集中管控 平台进行如下设计:

(1)将电子汽车衡计量业务流程相关的关键点,划分为如下 状态:空磅、正在上磅、全部上磅、车辆停稳、待确认、等待 保存、车辆下磅;

(2)将电子汽车衡及辅助设备进行集中显示并封装,在自动 计量过程中通过调用展示,提高复用率;所述的辅助设备, 包括:红外光栅、射频车号识别、视频、I C卡、语音对讲、道 闸、大屏、红绿灯、打印机;

(3)所述各电子汽车衡计量业务流程的关键点判定,通过各 辅助设备判定,脱离汽车衡的计量业务流程,降低耦合度。

三.流程简述

依据上述设计思想,并集合多年的系统开发经验,为 了最大限度的支撑并简化上层业务流程的控制,可将整个 计量流程进行如下划分:

(1)当称重仪表数据小于设定值时,判定为空磅状态, 同时控制红绿灯信号进行通行提示。当状态由其它状态转 变为此态时触发相应事件并预留手动触发功能。

(2)当称重仪表数据大于设定值且磅前红外(光栅)发生 遮挡时进人上磅状态,同时启动车号识别等相关设备并改 变红绿灯提示。当状态由其它状态转变为此态时触发相应 事件并预留手动触发功能。

(3)当称重仪表数据大于设定值且磅前、磅后红外(光 栅)都未遮挡时进人完全上磅状态,同时启动稳定验证流 程。当状态由其它状态转变为此态时触发相应事件并预留 手动触发功能。

(4)当车辆完全上磅后若称重数据在设定范围内保持 对应的时间则判定进人车辆停稳状态,同时启动语音及大 屏提示功能,提示相应的设置信息,同时启动I C卡功能等待有效信号。当状态由其它状态转变为此态时触发相应事 件并预留手动触发功能。同时,在后续的流程中若重量发 生超出设定范围的变化将后退至此状态。

(5)当流程设置需要用户对某些数据进行确认时进人 待确认状态,将相关信息在大屏上进行显示并开启确认开 关信号的监听。当状态由其它状态转变为此态时触发相应 事件并预留手动触发功能。

(6)当确认开关信号监听成功后触发进人待保存状态。 当状态由其它状态转变为此态时触发相应事件并预留手 动触发功能。

(7)当业务流程完成后,根据业务执行情况设置保存成 功状态,当接受到成功信号后,自动切人下称状态,并执行 以下操作:打开打印机打印相关内容;打开IC卡写人相关 信息;开启语音及大屏提示;打开道闸进行车辆放行,车辆下称后自动落杆。

四.应用效果

通过电子汽车衡自动控制信号的集中管控,硬件控制与业 务流程控制相互独立,模块间通过数据转发及事件触发形 成协同控制。信号集控端更注重各类信号的控制,通过各 类参数设置,基本可以适应各类电子汽车衡,复用率大大提升。 业务流程端更加关注业务流程管控,与各类硬件设备脱 离,大大缩短了系统开发时间。

五.总结

计量自动化水平的提升必然带来后期维护成本的提高及 实施难度的提升,电子汽车衡自动控制信号的集中管控仅仅是在 降低维护成本简化实施难度方面的一个尝试,各个企业可能 采取的措施不同,希望能够为大家拓展思路提供一些借鉴。